Liftlose Lagerautomatisierung für die Frischelogistik

Der Alltag in der Frischelogistik: Ein Wettlauf gegen die Zeit

Verderbliche Lebensmittel verlangen maximale Sorgfalt – und stellen Lagerunternehmen täglich vor operative Hürden: Hoher Zeitdruck, schwankende Lagermengen, unterschiedliche Artikel und komplexe Rückverfolgbarkeit von MHD bis Chargennummer. Gleichzeitig steigen die Anforderungen an Hygiene, Lagerdichte und Effizienz bei knappen Personalressourcen und steigenden Kosten.

Typische Hürden im Kühllageralltag:

Kurze Zeitfenster

Sortimentsvielfalt

Rückverfolgbarkeit

Hygieneanforderungen

Personalabhängigkeit

Energieverluste

Spezialisiert auf Frische: Unser Lagersystem für Ihr automatisiertes Kühllager bis +3°C

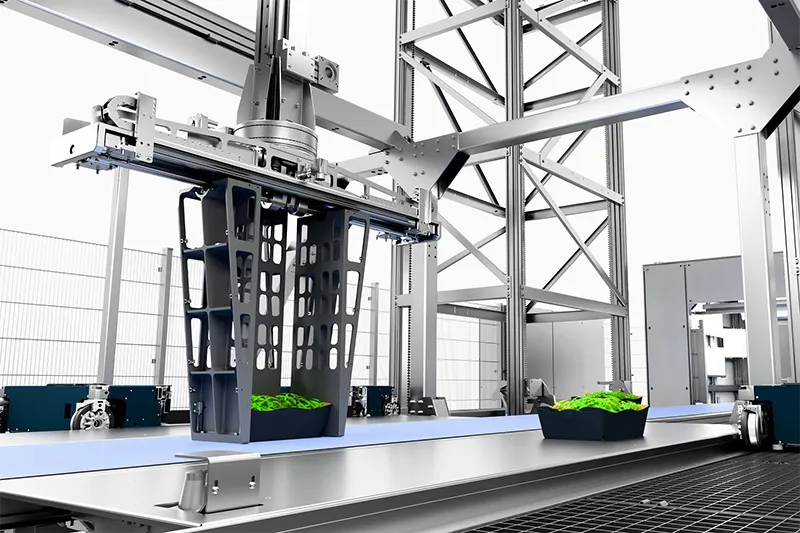

Unser shuttlebasiertes Lagersystem wurde gezielt für die Anforderungen der Kühllogistik optimiert. Alle Komponenten sind für den zuverlässigen Dauerbetrieb in Temperaturbereichen bis +3 °C ausgelegt. Dieser Fokus ermöglicht uns, maximale Effizienz, Hygiene und Zuverlässigkeit für sensible Frischwaren wie Obst, Gemüse, Molkereiprodukte und Fleisch zu garantieren.

Kostenlose Demo buchenVorteile für Ihr Lebensmittellager: Von der Kühlkette bis zur Marge

Gesicherte Produktqualität

& Lückenlose Kühlkette

Minimierte manuelle Eingriffe sichern stabile Temperaturen bis +3 Grad und konstante Kühlbedingungen. Automatische Stellplatzzuweisungen sowie flexible Lagerungsträger schützen empfindliche Produkte und sorgen zusätzlich für eine hohe Produktqualität.

Volle Transparenz

& Compliance

Alle Warenbewegungen werden lückenlos dokumentiert – inklusive MHD, Chargen, Seriennummern und Produktdaten. So erfüllen Sie gesetzliche Rückverfolgbarkeitspflichten und Audit-Anforderungen. Die Bio-Zertifizierung nach Artikel 35 Abs. 1 der EU-Öko-Verordnung (EU) 2018/848 ermöglicht außerdem die getrennte, kontrollierte Lagerung von Bio-Produkten.

Höhere

Wirtschaftlichkeit

Automatisierte Prozesse reduzieren den Personalaufwand. Die Folge: weniger Fehler und ein geringerer Energieverbrauch. Darüber hinaus senkt die lückenlose Rückverfolgbarkeit den Verderb.

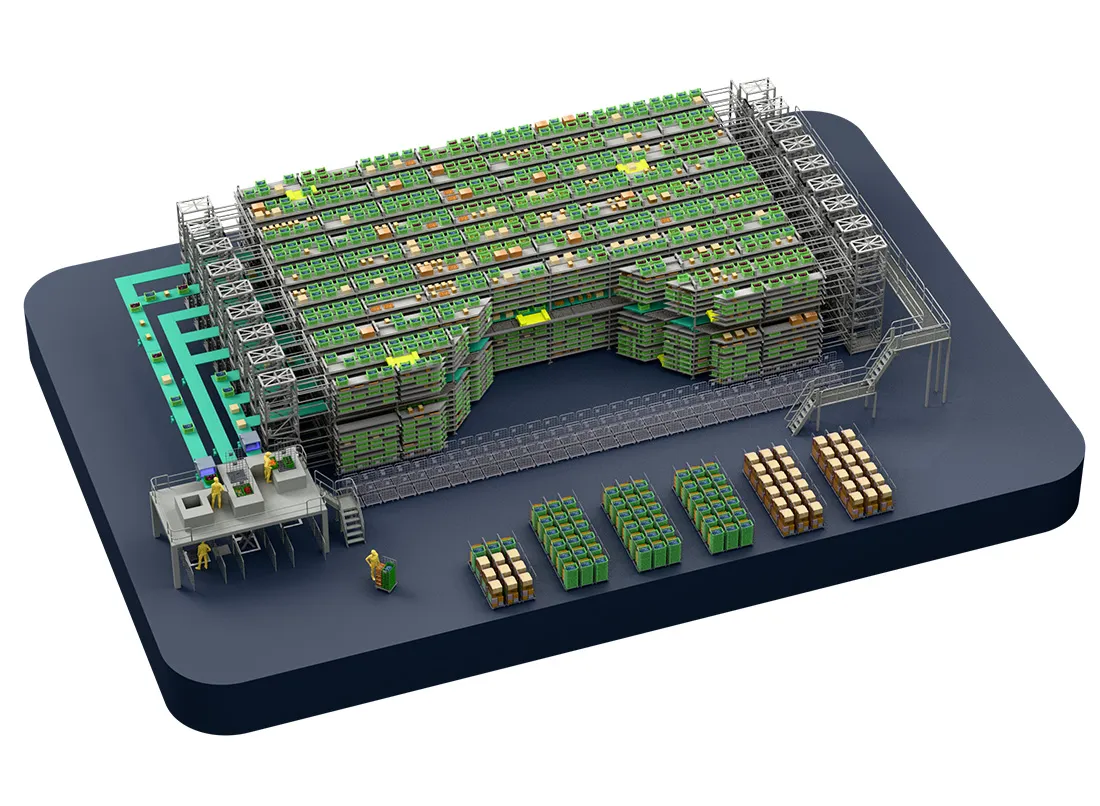

Maximale

Lagerdichte

Das modulare System passt sich Ihrer Lagerumgebung an, verzichtet auf Personalgänge und bietet variable Stellplätze, sodass jeder Kubikmeter effizient genutzt wird.

Verbesserte Hygiene

& Arbeitssicherheit

Weniger Personalkontakt senkt das Kontaminationsrisiko. Mitarbeitende werden entlastet, die Arbeitsbedingungen deutlich verbessert.

Flexible & skalierbare

Prozesse

Unterschiedliche Artikel, Gebinde und Lagerdauern lassen sich intelligent steuern. Bei Volumenanstieg, Sortimentswechsel oder Erweiterung passt sich die modulare Lösung nahtlos an.

Das automatisierte Kühllager: Intelligente Hardware und Software im Zusammenspiel

Die Technologie von advasolutions automatisiert Prozesse vom Wareneingang bis zum Versand und ist für den zuverlässigen Dauerbetrieb in temperaturgeführten Lagern bis +3 °C ausgelegt.

Eine flexible Lösung für die gesamte Lieferkette der Frischelogistik

Ihr Weg zur Automatisierung: sicher, planbar, partnerschaftlich

1. Analyse

& Konzept

Wir prüfen Ihre Anforderungen,Artikelstruktur, Temperaturzonen und Volumina und entwickeln darauf basierend ein individuelles Automatisierungskonzept.

2. Machbarkeitsprüfung

& Simulation

Mithilfe digitaler Tools und Simulationsdaten prüfen wir die technische Umsetzbarkeit und Performance – inklusive ROI-Betrachtung.

3. Umsetzung

& Integration

Die modulare Umsetzung erfolgt abgestimmt auf Ihre Infrastruktur, Ihre IT-Systeme (WMS, ERP) und den laufenden Betrieb.

4. Inbetriebnahme

& Schulung

Die Technik wird in mehreren Schritten eingeführt, das Personal geschult – mit Fokus auf Störungsfreiheit, Prozessverständnis und Hygieneanforderungen.

5. Support

& Weiterentwicklung

Auch nach dem Go-Live stehen wir mit Service, Monitoring und Optimierung zur Seite – für einen langfristigen, stabilen Betrieb.